Industrial AI - The Future of Manufacturing

Use Cases

TOXPR – KI-gestützte Vorhersage der Gefährlichkeit von Wirkstoffen

Mit TOXPR hat Boehringer Ingelheim eine KI-basierte Lösung entwickelt, die Gefahrenklassen von Wirkstoffkandidaten automatisch vorhersagt und damit Tierversuche deutlich reduziert. In der pharmazeutischen Forschung müssen neue Substanzen vor dem Einsatz im Labor toxikologisch bewertet werden, um geeignete Arbeitsschutzmaßnahmen – etwa Atemschutzmasken oder Sicherheitsstufen – festzulegen. Diese Bewertungen erfolgen bislang meist durch Tierversuche, was mit hohen Kosten, langen Laufzeiten und ethischen Herausforderungen verbunden ist.

TOXPR nutzt maschinelles Lernen, um chemische Strukturen zu analysieren und daraus die akute orale Toxizität neuer Wirkstoffe präzise vorherzusagen – ganz ohne Tierversuche. Das System setzt die 3R-Prinzipien („Replace, Reduce, Refine“) in der Praxis um und ermöglicht eine schnelle, verlässliche Einschätzung der Gefährdungsklasse. So kann die Arbeitssicherheit im Labor verbessert und der Forschungsprozess erheblich beschleunigt werden.

Durch den Einsatz von TOXPR können jährlich bis zu 40 externe in-vivo-Studien vermieden und mehr als 200.000 Euro eingespart werden. Darüber hinaus stärkt das System die ethische Verantwortung und Nachhaltigkeit in der pharmazeutischen Forschung – ein Beispiel dafür, wie industrielle KI dazu beiträgt, Innovation, Sicherheit und gesellschaftlichen Fortschritt in Einklang zu bringen.

- Unternehmen:

Boehringer Ingelheim, Pharma / Biotech - Kontakt:

Dr. Fabian Heinemann | fabian.heinemann@boehringer-ingelheim.com | Lead IT Data Science Chapter | Boehringer Ingelheim - Projektbeitragende:

Florian Rottach | florian.rottach@boehringer-ingelheim.com |Data Scientist | Boehringer Ingelheim

Dr. Sebastian Schieferdecker | sebastian.schieferdecker@boehringer-ingelheim.com | Computational Toxicologist | Boehringer Ingelheim

Datengetriebene Modellierung – KI-gestützte Simulation für die Fahrzeugentwicklung

Mit der datengetriebenen Modellierung hat die divis intelligent solutions GmbH ein KI-basiertes Verfahren entwickelt, das klassische Simulationsläufe in der Fahrzeugentwicklung nahezu in Echtzeit ersetzt. Während herkömmliche Umformsimulationen in der Automobilindustrie pro Berechnung acht bis zwölf Stunden benötigen, liefert das mit AutoML trainierte Prognosemodell Ergebnisse verzögerungsfrei – und ermöglicht so eine deutlich schnellere Bewertung von Designentwürfen.

Die Lösung wurde entwickelt, um Entwicklungsprozesse in der Automobilindustrie effizienter zu gestalten. Konstruktion und Innovation neuer Modelle stehen unter hohem Zeit- und Kostendruck, da Unternehmen im globalen Wettbewerb immer kürzere Innovationszyklen einhalten müssen. Durch das Lernen eines Prognosemodells aus vorhandenen Simulationsdaten kann divis die Ergebnisse einer Umformsimulation für neue Geometrieparameter unmittelbar vorhersagen, ohne dass aufwendige physikalische Simulationen durchgeführt werden müssen.

Die Ergebnisse sprechen für sich:

- Zeitaufwand für Simulationsläufe wird vollständig eliminiert

- Das Prognosemodell ist interaktiv nutzbar und sofort einsatzfähig

- Die Lösung ist auf alle Entwicklungs- und Produktionsstandorte skalierbar

- Das Verfahren beschleunigt nicht nur Entwicklungsprozesse, sondern senkt auch Kosten und Ressourcenaufwand erheblich. Es demonstriert, wie industrielle KI komplexe physikalische Modelle durch datengetriebene Ansätze ergänzt und so Produktentwicklung und Innovation beschleunigt.

Darüber hinaus verdeutlicht das Projekt die Notwendigkeit, die KI-Kompetenz („AI Literacy“) in der Industriepolitik, Forschung und Bildung zu stärken, um das vorhandene Know-how in Deutschland gezielt auszubauen. Nur durch den praxisnahen Einsatz moderner KI-Methoden wie Deep Learning, AutoML oder Quantum Machine Learning kann die Wettbewerbsfähigkeit der Industrie langfristig gesichert werden.

„Wir empfehlen jedem Industriepartner, für den die Lösung schwieriger Optimierungs-, Modellierungs- und Prognoseaufgaben wichtig ist, eine Zusammenarbeit mit Prof. Bäck.“

— Markus Ganser, Manager Standardisierung, BMW

- Unternehmen:

divis intelligent solutions GmbH, Automotive / Mobilität - Kontakt:

Prof. Thomas Bäck | baeck@divis-gmbh.de | CEO, divis intelligent solutions GmbH - Link zur Website

KI-basiertes Anforderungsmanagement – schnellere Produktentwicklung bei Continental

Mit Unterstützung von NTT DATA hat Continental ein KI-gestütztes Tool entwickelt, das komplexe Lastenhefte automatisch ausliest, analysiert und den entsprechenden Entwicklungszentren zuordnet. Damit wird ein zentraler, bisher stark manueller Prozessschritt im Anforderungsmanagement vollständig digitalisiert und standardisiert. Das KI-System erkennt Anforderungen, bewertet sie inhaltlich und verteilt sie an die passenden Fachabteilungen – ein Ansatz, der den Aufwand um bis zu 80 % reduziert und die Produktentwicklung erheblich beschleunigt.

In der Vergangenheit beanspruchte das manuelle Auswerten und Zuordnen umfangreicher Lastenhefte zehntausende Arbeitsstunden pro Projekt und führte zu deutlichen Verzögerungen in der Entwicklung. Durch den Einsatz von Industrial AI gelingt es Continental, diesen Prozess nicht nur zu automatisieren, sondern auch qualitativ zu verbessern. Die KI-gestützte Analyse arbeitet schneller, präziser und konsistenter, wodurch Fachkräfte entlastet und Ressourcen effizienter genutzt werden.

Die Ergebnisse sprechen für sich:

- 80 % weniger Aufwand bei der Anforderungsanalyse

- 8-fache Beschleunigung der Bearbeitungszeit – Minuten statt Tagen

- 37 .500 eingesparte Arbeitsstunden pro Entwicklungsprojekt

Das Projekt zeigt exemplarisch, wie Industrial AI die Wettbewerbsfähigkeit der europäischen Automobilindustrie stärkt, Fachkräfte von repetitiven Aufgaben entlastet und digitale Souveränität durch automatisierte Wissensarbeit fördert.

„KI macht unsere Entwicklung schneller, präziser und wettbewerbsfähiger.“ — Philipp von Hirschheydt, Continental AG

- Unternehmen:

Continental AG - Kontakt:

Cornelia Spitzer | cornelia.spitzer@nttdata.com | Press Manager DACH, NTT DATA DACH

Use Cases

RepAIr Buddy

Mit dem RepAIr Buddy hat ZF eine KI-basierte Lösung entwickelt, die ungeplante Maschinenstillstände deutlich verkürzt und die Produktivität in der Instandhaltung spürbar steigert. Die Anwendung unterstützt Fachkräfte bei der Ursachenermittlung von Ausfällen und schlägt auf Basis historischer Daten und Herstellerinformationen gezielt passende Reparaturmaßnahmen vor.

In vielen Fertigungsbetrieben führen ungeplante Stillstände zu hohen Kosten und Produktionsausfällen. Die Ursachenanalyse erfordert meist langjährige Erfahrung und aufwändige Recherche in ERP-Systemen, Logbüchern und Dokumentationen. Hier setzt der RepAIr Buddy an: Ein Large Language Model (LLM) verarbeitet in Echtzeit Informationen aus dem ERP-System, dem Maschinenlogbuch sowie der Reparaturhistorie und den Herstellerdokumenten, um dem Instandhalter faktenbasierte Handlungsempfehlungen zu liefern.

Die Ergebnisse aus den Pilotwerken sprechen für sich:

- ~10 % kürzere Stillstandszeiten bei ungeplanten Maschinenausfällen

- Einsparungen im hohen sechsstelligen Bereich im ersten Jahr

- Aufteilung der Einsparungen: ca. 60 % Produktivitätssteigerung, 40 % EBIT-wirksame Hard Savings

Darüber hinaus trägt die Lösung aktiv zur Bewältigung des Fachkräftemangels bei: Der RepAIr Buddy erleichtert den Wissenstransfer zwischen erfahrenen und neuen Mitarbeitenden, indem Erfahrungswissen systematisch in die KI eingebunden wird.

ZF sieht den RepAIr Buddy als zentralen Baustein einer zukunftsorientierten Instandhaltungsstrategie – dedizierte Förderprogramme unterstützen bereits die Skalierung solcher AI-Lösungen im Kontext von Fachkräftesicherung und Industrie-Resilienz.

„Der RepAIr Buddy liefert faktenbasierte Empfehlungen in Echtzeit und führt den Anwender direkt zur richtigen Maßnahme – so wird aus Daten messbare Produktivität.“

— Mitarbeiter, ZF Friedrichshafen

- Unternehmen:

ZF Friedrichshafen, Fertigungsindustrie - Kontakt:

Nico Wilhelm | nico.wilhelm@zf.com | Operations AI and Advanced Analytics Program Lead. ZF Friedrichshafen

Jonathan Schaust | jonathan.schaust@zf.com | Project Manager, ZF Friedrichshafen

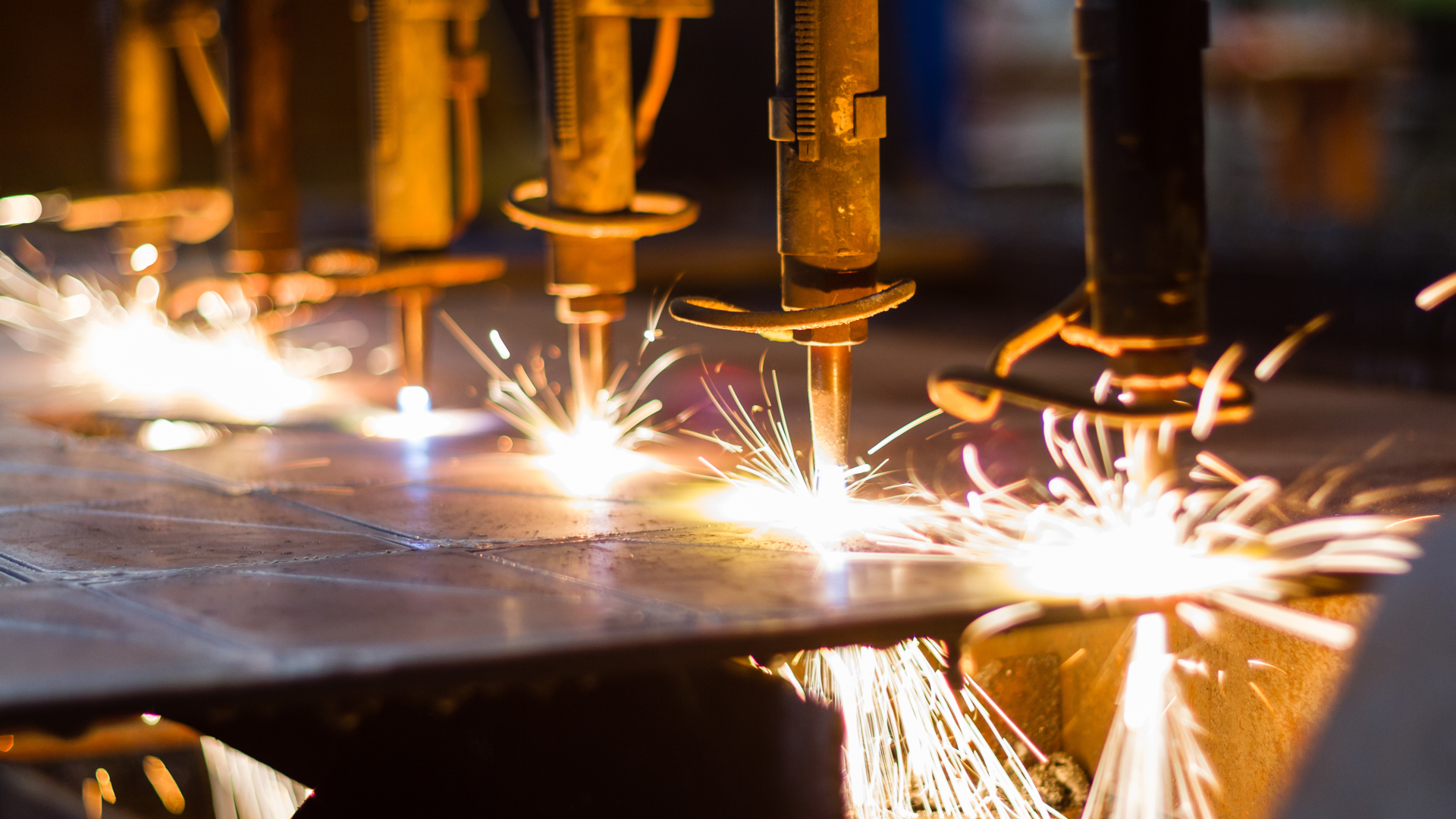

Visual Inspection – KI-gestützte visuelle Qualitätskontrolle in der Produktion

Mit Visual Inspection hat GFT Technologies eine KI-basierte Lösung entwickelt, die Ausschuss und Energieverbrauch in der Produktion deutlich reduziert. Die Anwendung ermöglicht eine Echtzeit-Qualitätskontrolle während des laufenden Fertigungsprozesses und ersetzt zeitaufwendige, manuelle Sichtprüfungen durch ein automatisiertes, lernfähiges System.

In vielen Industriebetrieben sind Sichtprüfungen bislang ein manueller, fehleranfälliger Arbeitsschritt, der hochqualifiziertes Personal an monotone Routinen bindet. Fehler werden oft erst spät erkannt, was zu unnötigem Ausschuss, Nacharbeit und hohem Energieverbrauch führt. Visual Inspection adressiert dieses Problem, indem jedes Bauteil während der Produktion von Kameras erfasst wird. Das zugrunde liegende KI-Modell wird in der Cloud trainiert und läuft lokal an der Maschine. Es erkennt Abweichungen in Echtzeit, klassifiziert sie automatisch und macht eine manuelle Endkontrolle überflüssig.

Die Ergebnisse überzeugen:

- Fehlererkennung in Sekundenschnelle

- Implementierung innerhalb von drei Monaten bei einem Automobilzulieferer

- Nahezu fehlerfreie Produktion („Zero-Defect“-Standard) durch KI-gestützte Echtzeitprüfung

Die KI-gestützte visuelle Inspektion identifiziert Abweichungen im Produktionsprozess in Millisekunden, bevor Ausschuss oder Energieverluste entstehen. Sie spart Ressourcen, erhöht die Produktionsqualität und entlastet Fachkräfte von repetitiven Prüfaufgaben – bei gleichzeitig höherer Prozessstabilität. So trägt Visual Inspection dazu bei, Fertigungseffizienz, Produktqualität und Nachhaltigkeit in industriellen Produktionsumgebungen nachhaltig zu verbessern.

„Mit der KI-gestützten visuellen Inspektion erzielen unsere Kunden schnell stabilere Qualität bei deutlich geringerem Prüfaufwand.“

— Dr. Markus Müller, GFT Technologies

- Unternehmen:

GFT Technologies, Fertigungsindustrie - Kontakt:

Anja Proske, | anja.proske@gft.com | Head of Marketing & Communications Germany, GFT Technologie

ALFRED – Echtzeit-Prozesskontrolle in der Pharmaindustrie

Mit ALFRED hat Boehringer Ingelheim ein KI-basiertes System zur Echtzeit-Prozesskontrolle entwickelt, das die Effizienz in der pharmazeutischen Produktion signifikant steigert. Insbesondere im Granulationsprozess – einem zentralen Schritt bei der Umwandlung synthetisierter Wirkstoffe in das fertige Produkt – ermöglicht die Lösung eine präzise, automatisierte Steuerung der Produktionsparameter und erhöht damit die Ausbeute im Vergleich zur manuellen Steuerung deutlich.

Bislang wurden die Prozessparameter in der Granulation manuell festgelegt, was zu Schwankungen in Qualität und Effizienz führen konnte. ALFRED setzt hier an: Auf Basis historischer Prozessdaten wurde ein Machine-Learning-Modell trainiert, das die kritischen Qualitätsmerkmale des Prozesses – etwa Partikelgröße oder Feuchtigkeitsgehalt – in Echtzeit überwacht und optimiert. Das System schlägt ideale Parameter vor, reagiert unmittelbar auf Abweichungen und unterstützt Fachkräfte bei der Steuerung komplexer Produktionsschritte.

Die Vorteile sind klar messbar:

- Erhöhte Ausbeute und stabilere Prozessqualität

- Reduzierung von Produktionsschwankungen und Ressourceneinsatz

- Signifikante Effizienzsteigerung gegenüber manueller Steuerung

Mit ALFRED demonstriert Boehringer Ingelheim, wie der gezielte Einsatz von Industrial AI Prozesse in der pharmazeutischen Wertschöpfungskette nachhaltig optimieren kann. Das System leistet einen Beitrag zu höherer Versorgungssicherheit, Kosteneffizienz und Qualität in der Arzneimittelproduktion und zeigt zugleich, wie KI-Fähigkeiten in regulierten Produktionsumgebungen erfolgreich skaliert werden können.

- Unternehmen:

Boehringer Ingelheim, Pharma / Biotech - Kontakt:

Dr. Fabian Heinemann | fabian.heinemann@boehringer-ingelheim.com |, Lead IT Data Science Chapter, Boehringer Ingelheim

Optimyzer – KI-gestützte Prozessparameteroptimierung steigert Maschinenproduktivität

Mit Optimyzer hat GaussML einen KI-basierten Co-Piloten für industrielle Fertigungsprozesse entwickelt, der Maschinenparameter selbstlernend optimiert und damit die Produktivität um bis zu 20 Prozent steigert. Industriemaschinen laufen häufig nicht am Leistungsoptimum – insbesondere durch Fachkräftemangel, konservative Herstellerparameter und Erfahrungsdefizite im Betrieb. Das führt zu geringerer Auslastung, höherem Energieverbrauch und vermeidbarem Ausschuss.

Der KI-Copilot Optimyzer lernt das optimale Maschinenverhalten in nur wenigen Experimenten. Bediener testen KI-Vorschläge für Parameter wie Vorschub, Gasdruck oder Kühlzeit und geben ihr Qualitätsfeedback direkt zurück. Mithilfe eines digitalen Zwillings der Maschine findet das System in nur 15–30 Minuten ideale Einstellungen – ganz ohne historische Daten oder zusätzliche Hardware. So wird Expertenwissen digitalisiert, reproduzierbar und in Echtzeit anwendbar.

Die Ergebnisse sind beachtlich:

- 20 Prozent Produktivitätssteigerung beispielsweise bei der Steinhart Metallwarenfabrik GmbH & Co KG im Laserschneiden, ein jährlicher Mehrwert von rund 50.000 Euro je Maschine

- Skalierung auf mehr als fünf Fertigungstechnologien, darunter Zerspanung, Spritzguss, Laserschneiden und Roboterschweißen.

Die Lösung demokratisiert industrielles Know-how und macht Fertigungsunternehmen unabhängiger vom Fachkräftemangel. Gleichzeitig werden Energieverbrauch und Materialausschuss signifikant reduziert – ein wichtiger Beitrag zu den deutschen Klimazielen und zur internationalen Wettbewerbsfähigkeit der Industrie.

„Durch den Optimyzer konnten wir unsere Produktionskapazität beim Laserschneiden um circa 20 Prozent steigern. Zudem haben wir zeitgleich messbare Energieeffizienz festgestellt. Der smarte Optimyzer prägt durch seine Einfachheit.“

— Patrick Genkinger, H. Steinhart Metallwarenfabrik GmbH & Co KG

- Unternehmen:

Gauss Machine Learning GmbH (GaussML), Fertigungsindustrie - Kontakt:

Dr. Jonathan Spitz | jonathan.spitz@gauss-ml.com | Gründer & CEO, Gauss Machine Learning GmbH (GaussML) - Link zur Website

Empathische technische Systeme für die resiliente Produktion – EMOTION

Mit dem Leitprojekt EMOTION entwickelt die Fraunhofer-Gesellschaft Konzepte und Technologien für „empathische Produktionssysteme“, die eine effektivere und effizientere KI-gestützte Zusammenarbeit von Mensch, Maschine und Organisation ermöglichen. Ziel ist es, Produktionssysteme widerstandsfähiger, anpassungsfähiger und menschzentrierter zu gestalten – insbesondere in Zeiten globaler Krisen und struktureller Umbrüche.

Resiliente Unternehmen zeichnen sich dadurch aus, dass sie ihre Strukturen und Prozesse flexibel an sich verändernde Rahmenbedingungen anpassen können. Voraussetzung dafür ist ein wechselseitiges Verständnis der Akteure innerhalb eines soziotechnischen Systems – also von Menschen, Maschinen und organisatorischen Abläufen. EMOTION adressiert genau diese Schnittstellen und zeigt, wie Industrial AI das Zusammenwirken aller Beteiligten in der Produktion optimieren kann.

Am Beispiel der Schnittstelle zwischen Instandhaltung und Produktion wurde eine KI-basierte Lösung entwickelt, die die sinnvollste nächste Tätigkeit identifiziert – unter Berücksichtigung ökonomischer, technischer und ressourcenbezogener Kennwerte. Die Industrial AI greift dabei auf Zustandsinformationen von Mitarbeitenden, Produktionsanlagen und Robotersystemen zu, um Produktions- und Instandhaltungsaufträge optimal aufeinander abzustimmen.

Die Ergebnisse belegen das Potenzial:

- Skalierbar durch modulare Struktur und Kommunikation über Asset Administration Shells (AAS)

- Steigerung der Anlagenverfügbarkeit durch weniger Störungen und ungeplante Unterbrechungen

- Verbesserte Interaktion zwischen Mensch und Maschine durch empathische Systemintelligenz

Das Projekt unterstreicht, dass technologische Resilienz und gesellschaftliches Wohlergehen zusammengehören. In einer Arbeitswelt, die vom demografischen Wandel, komplexen Märkten und steigendem Anpassungsdruck geprägt ist, müssen industrielle Systeme die individuellen Fähigkeiten und Bedürfnisse der Menschen berücksichtigen. Nur wenn technische Assistenz, Automatisierung und KI im Einklang mit menschlichen Bedürfnissen gestaltet werden, können Fachkräfte langfristig erfolgreich, gesund und motiviert arbeiten – und damit einen nachhaltigen Beitrag zur ökonomischen und gesellschaftlichen Entwicklung leisten.

- Unternehmen:

Fraunhofer-Gesellschaft – Fraunhofer-Institut für Materialfluss und Logistik (IML), Manufacturing - Kontakt:

Dr. Dominik Buß, Senior Scientist, Fraunhofer IML – dominik.buss@iml.fraunhofer.de - Link zur Website

KI-basiertes Anforderungsmanagement – schnellere Produktentwicklung bei Continental

Mit Unterstützung von NTT DATA hat Continental ein KI-gestütztes Tool entwickelt, das komplexe Lastenhefte automatisch ausliest, analysiert und den entsprechenden Entwicklungszentren zuordnet. Damit wird ein zentraler, bisher stark manueller Prozessschritt im Anforderungsmanagement vollständig digitalisiert und standardisiert. Das KI-System erkennt Anforderungen, bewertet sie inhaltlich und verteilt sie an die passenden Fachabteilungen – ein Ansatz, der den Aufwand um bis zu 80 % reduziert und die Produktentwicklung erheblich beschleunigt.

In der Vergangenheit beanspruchte das manuelle Auswerten und Zuordnen umfangreicher Lastenhefte zehntausende Arbeitsstunden pro Projekt und führte zu deutlichen Verzögerungen in der Entwicklung. Durch den Einsatz von Industrial AI gelingt es Continental, diesen Prozess nicht nur zu automatisieren, sondern auch qualitativ zu verbessern. Die KI-gestützte Analyse arbeitet schneller, präziser und konsistenter, wodurch Fachkräfte entlastet und Ressourcen effizienter genutzt werden.

Die Ergebnisse sprechen für sich:

- 80 % weniger Aufwand bei der Anforderungsanalyse

- 8-fache Beschleunigung der Bearbeitungszeit – Minuten statt Tagen

- 37 .500 eingesparte Arbeitsstunden pro Entwicklungsprojekt

Das Projekt zeigt exemplarisch, wie Industrial AI die Wettbewerbsfähigkeit der europäischen Automobilindustrie stärkt, Fachkräfte von repetitiven Aufgaben entlastet und digitale Souveränität durch automatisierte Wissensarbeit fördert.

„KI macht unsere Entwicklung schneller, präziser und wettbewerbsfähiger.“ — Philipp von Hirschheydt, Continental AG

- Unternehmen:

Continental AG, Manufacturing, Automotive / Mobility - Kontakt:

NTT DATA DACH, Cornelia Spitzer, BA, Press Manager DACH Cornelia.Spitzer@nttdata.com

Verlässliche, ressourcenschonende Produktion durch KI

Das Fraunhofer IOSB hat in Zusammenarbeit mit der Dieffenbacher GmbH KI-basierte Anwendungen entwickelt, die die Produktion von Holzwerkstoffplatten grundlegend optimieren. Durch den Einsatz von Sensorik, Echtzeitdatenanalyse und Machine Learning werden Anomalien im Prozess identifiziert und die Qualität der Produkte präzise vorhergesagt, wordurch der Produktionsprozess ressourcenschonend gesteuert werden kann.

In der herkömmlichen Produktion führten zeitverzögerte Labormessungen häufig zu Unsicherheiten in der Produktqualität. Qualitätsabweichungen wurden erst spät erkannt – mit der Folge von Ausschuss oder Verschwendung von Ausgangsmaterialien. Ziel des Projekts war es, diese Ineffizienzen durch ein KI-basiertes Assistenzsystem zu vermeiden.

Hierzu wurden die Daten von den zahlreichen Sensoren der Anlage zusammen geführt und KI-Anwendungen zur Echtzeitvorhersage der Produktqualität sowie zur Anomalieerkennung entwickelt. Das System erkennt Abweichungen und drohende Probleme, bevor es zu einem Stillstand kommt.

Die Resultate sind deutlich messbar:

- Bis zu fünf Stunden weniger Stillstand pro Monat

- Einsparungen von bis zu 1,5 Mio. Euro pro Jahr

- Steigerung des Outputs um bis zu 1,5 %

Die Lösung zeigt, wie KI die Produktionsqualität signifikant verbessern und Ressourcenverbrauch senken kann. KI-Anwendungen wie diese entlasten Fachkräfte von repetitiven Aufgaben, kompensieren den Fachkräftemangel und tragen dazu bei, die Versorgungssicherheit und Wettbewerbsfähigkeit der Industrie zu stärken.

Zugleich verdeutlicht das Projekt den Bedarf an politischen Rahmenbedingungen, die insbesondere KMU den Zugang zu KI-Innovationen erleichtern. Notwendig sind gezielte Förderprogramme und gemeinsame Datenpools, die den branchenübergreifenden Austausch von Produktionsdaten ermöglichen – über die bisherige One-up-one-down-Begrenzung in Lieferketten hinaus.

- Unternehmen:

Fraunhofer-Institut für Optronik, Systemtechnik und Bildauswertung (IOSB), Fertigungsindustrie - Kontakt:

Dr. Constanze Hasterok | constanze.hasterok@iosb.fraunhofer.de | Abteilungsleitung Kognitive Industrielle Systeme, Fraunhofer IOSB

Use Cases

Intelligentes Lieferketten-Monitoring – Transparenz und Resilienz durch KI

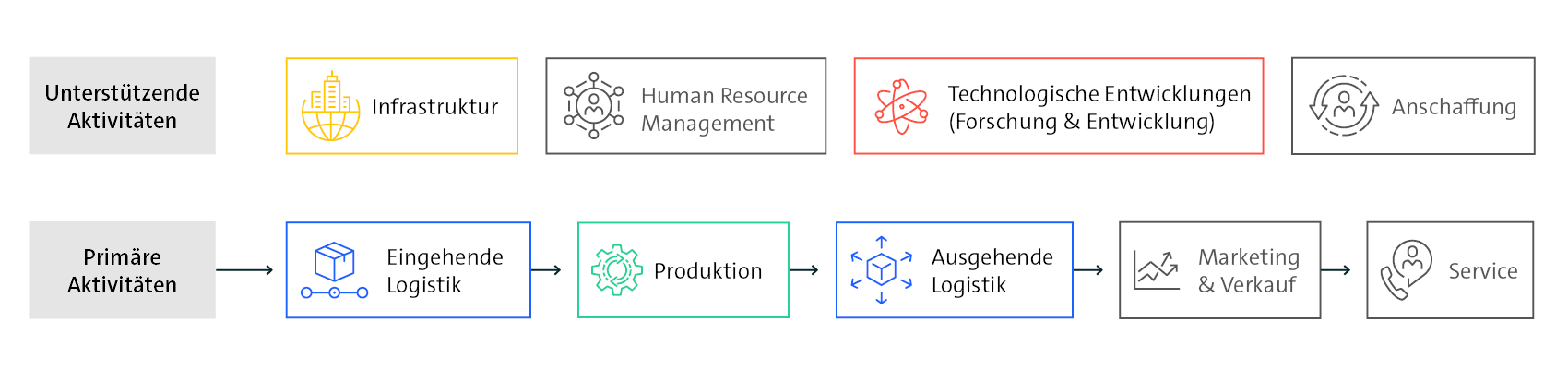

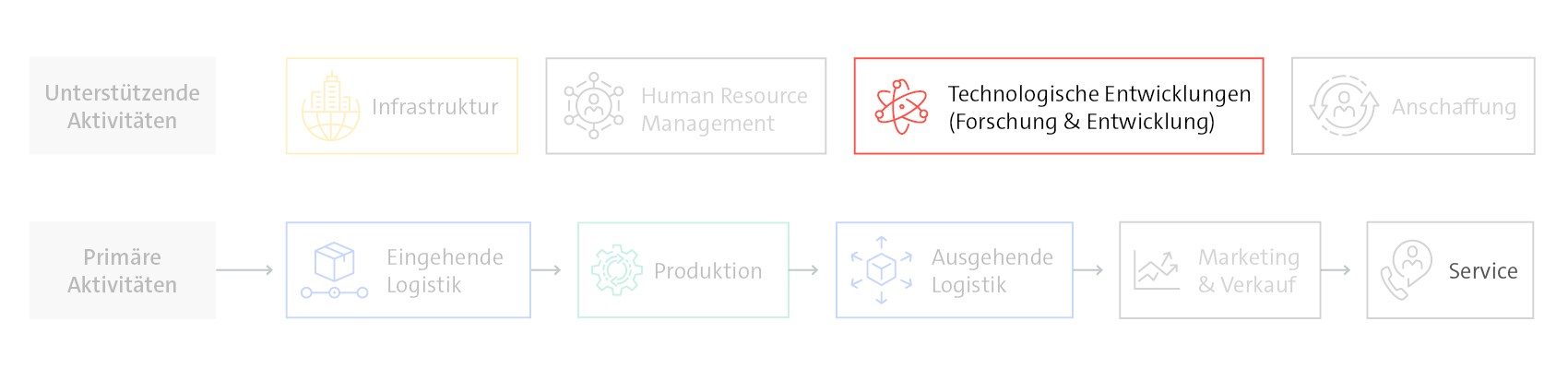

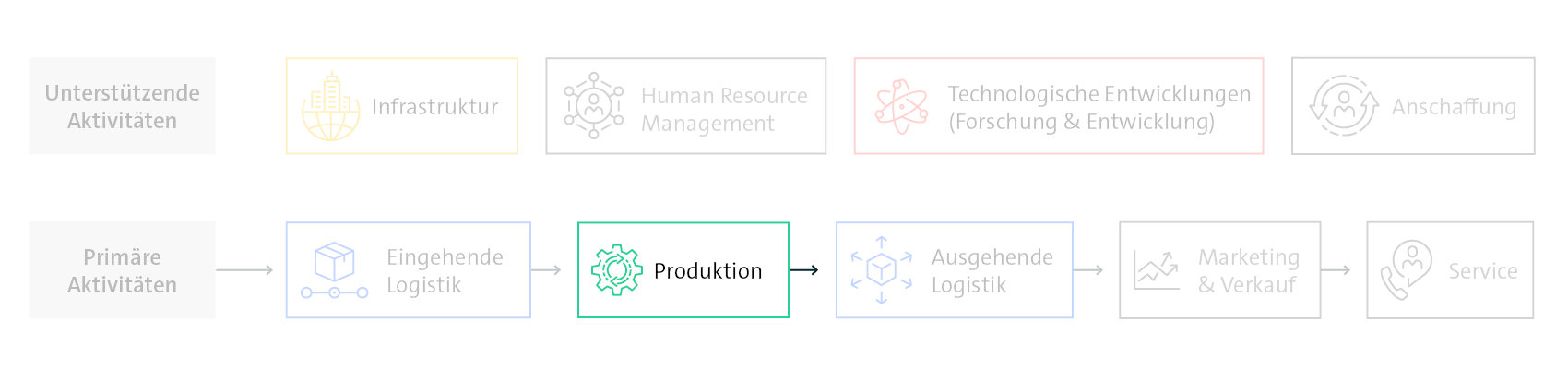

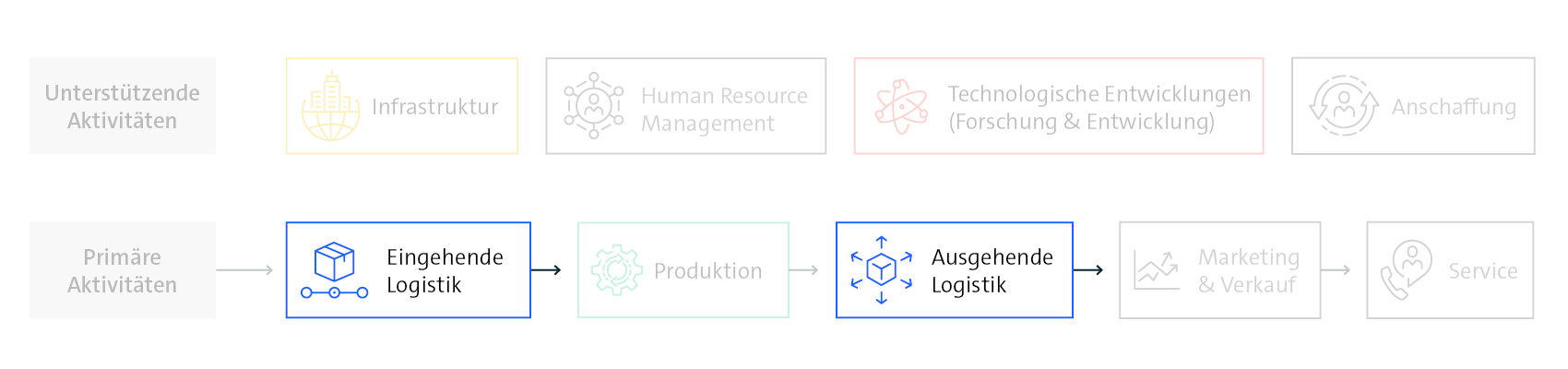

Mit dem intelligenten Lieferketten-Monitoring wurde eine KI-basierte Lösung entwickelt, die eine durchgängige Transparenz über die gesamte Supply Chain hinweg ermöglicht – von der Beschaffung und Eingangslogistik über Produktion und Lagerhaltung bis hin zur Versandlogistik und zu Kundenaufträgen. Ziel ist es, Datensilos aufzubrechen, Informationen aus internen und externen Quellen in Echtzeit zusammenzuführen und Abweichungen frühzeitig zu erkennen.

Die Lösung nutzt KI-gestützte Anwendungen, um relevante Daten entlang der Lieferkette automatisiert zu erfassen, zu filtern und in einem zentralen Dashboard bereitzustellen. So können Mitarbeitende Abweichungen zwischen Lieferverpflichtungen, Produktionskapazitäten, Lagerbeständen und Kundenaufträgen unmittelbar erkennen und gegensteuern. Das System gleicht Korrelationen und Anomalien kontinuierlich ab und unterstützt die operative Planung mit Echtzeitinformationen – ohne langwierige manuelle Analysen.

Die Ergebnisse zeigen einen deutlichen Effizienzgewinn:

- Informationen stehen in Echtzeit und kontextbezogen zur Verfügung, wodurch die Suche nach entscheidungsrelevanten Daten entfällt.

- Gleichzeitig können Risiken und Störungen in lokalen, regionalen oder globalen Lieferketten frühzeitig identifiziert und entsprechende Maßnahmen eingeleitet werden.

Das intelligente Lieferketten-Monitoring stärkt die Resilienz industrieller Wertschöpfungsnetzwerke und trägt zur Sicherung der Versorgung bei. Durch den frühzeitigen Überblick über Lieferengpässe, Kapazitätsabweichungen und Produktionsrisiken können Unternehmen flexibel reagieren und die Stabilität komplexer Lieferketten gewährleisten – ein wichtiger Beitrag zur Wettbewerbsfähigkeit und Nachhaltigkeit des Industriestandorts Deutschland.

- Unternehmen:

IBM - Kontakt:

Nicole Roik | roik@de.ibm.com |Principal Account Technical Leader, Manufacturing Sector, Executive IT Architect, IBM

Thilo Pfleghar | Pfleghar@de.ibm.com | Tech Sales Automation, IBM

Autonomes Contract Sourcing – KI-basierte Automatisierung im Einkauf

Mit dem Einsatz von Procure Ai hat ein führender Lebensmittelkonzern das Sourcing und Vertragsmanagement für Produktionsmaterialien vollständig automatisiert. Der KI-gestützte Ansatz ermöglicht eine durchgängige Steuerung – von der Bedarfserfassung über die Lieferantenverhandlung bis hin zum Vertragsabschluss – und schafft so ein neues Maß an Effizienz und Resilienz im Einkauf.

Produktionsunternehmen stehen zunehmend unter Druck, stabile Lieferketten sicherzustellen. Fehlende oder verspätet erneuerte Vertragsabdeckungen führen häufig zu Engpässen und teuren Ad-hoc-Einkäufen. Um diese Herausforderungen zu lösen, nutzt der Konzern eine KI, die Bedarfsprognosen (MRP), Lagerbestände und bestehende Vertragsdaten analysiert, Deckungslücken erkennt und automatisch neue Ausschreibungen oder Vertragsverlängerungen initiiert. Die finalen Verträge werden direkt in das ERP-System integriert, wodurch manuelle Schritte vollständig entfallen.

Die erzielten Ergebnisse belegen den Mehrwert des Systems:

- Rund 5 % Einsparungen des verhandelten Volumens

- Verbesserte Vertragsabdeckung und geringere Lieferengpässe

- Automatisierte Integration in bestehende ERP-Prozesse

Durch die intelligente Automatisierung des Einkaufsprozesses werden Lieferketten stabilisiert, Ressourcenverschwendung durch Notkäufe vermieden und die regionale Produktionssicherheit gestärkt. Das Projekt zeigt, wie KI-basierte Agentensysteme zu einer nachhaltigen industriellen Resilienz beitragen können – insbesondere in kritischen Versorgungs- und Produktionsumgebungen.

„Mit Procure Ai haben wir einen großen Schritt in Richtung Zukunft des Einkaufs gemacht. Die autonomen Agenten ermöglichen es uns, Ausschreibungen und Lieferantenverhandlungen – sowohl im direkten Bereich für Rohstoffe als auch im indirekten Bereich – schneller, intelligenter und mit bislang unerreichter Konsistenz durchzuführen.“

- Unternehmen:

Confidential – Multinationaler Lebensmittelkonzern aus Deutschland - Kontakt:

Jakob Reuschlein | jakob.reuschlein@procure.ai | Director of Delivery, Procure Ai

Use Cases

Humanoider Roboter für die deutsche Wirtschaft

Mit dem Aufbau des European Industrials AI Innovation Hub in Stuttgart hat EY eine skalierbare Robotik-Plattform geschaffen, die das Potenzial humanoider Roboter für die Industrie erschließt. Ziel ist es, durch KI-gestützte Automatisierung und flexible Service-Modelle Produktivität zu steigern, Kosten zu senken und neue Formen industrieller Zusammenarbeit zu ermöglichen.

Traditionelle, arbeitsintensive Service-Modelle stoßen zunehmend an ihre Grenzen: Fachkräftemangel, steigende Kosten und wachsender Effizienzdruck gefährden bestehende Strukturen. Unternehmen benötigen daher flexible und skalierbare Automatisierungslösungen, um wettbewerbsfähig zu bleiben. EY adressiert diese Herausforderung mit dem Konzept einer orchestrierten Virtual AI Factory, in der Unternehmen, Start-ups und Forschungseinrichtungen gemeinsam KI-basierte Robotiklösungen entwickeln, simulieren und validieren können.

Die Plattform bildet die Grundlage für ein Robotics-as-a-Service-Modell, das eine schnelle Skalierung und flexible Integration neuer Anwendungsfälle ermöglicht. Damit werden KI-basierte Robotersysteme nicht nur für Großunternehmen, sondern auch für mittelständische Betriebe wirtschaftlich nutzbar.

Die erwarteten Effekte sind erheblich:

- >50 % geringere Betriebskosten pro Service-Einheit

- Margensteigerung von 10–15 % auf bis zu 50 % durch Plattformbetrieb

- Skalierung auf über 20 Use Cases, europaweite Anwendung geplant

Die Lösung stärkt die Wettbewerbsfähigkeit der europäischen Industrie, schafft neue Arbeitsfelder und fördert nachhaltige Produktion durch Ressourceneffizienz und flexible Automatisierung. Gleichzeitig wird die Versorgungssicherheit erhöht, indem Produktionskapazitäten resilienter und digital vernetzter gestaltet werden.

„Mit Robotics-as-a-Service gestalten wir die Zukunft der Industrie flexibel, effizient und nachhaltig.“

— Oliver Meier-Kunzfeld, Partner EY Consulting

- Unternehmen:

Ernst & Young, Fertigungsindustrie - Kontakt:

Dr. Adrian Reisch | adrian.reisch@de.ey.com | Partner, EY Consulting

Oliver Meier-Kunzfeld |oliver.meier-kunzfeld@de.ey.com | Partner, EY Consulting

Offene KI-Datenplattformen – Interdisziplinäre KI-Anwendungen für Wirtschaft, Wissenschaft und Verwaltung

Mit der KI-Datenplattform der KI-Allianz Baden-Württemberg entsteht ein offenes, vertrauenswürdiges Ökosystem für industrielle KI-Anwendungen. Die Plattform bietet Unternehmen, Start-ups, Forschung und Verwaltung einen zentralen Zugang zu qualitätsgesicherten Datensätzen und praxiserprobten KI-Modellen und beschleunigt so die Entwicklung interdisziplinärer Anwendungen. Sie basiert auf einer anpassbaren Open-Source-Architektur, nutzt den W3C-Metadatenstandard DCAT-AP und folgt dem Prinzip Compliance by Design, um rechtliche und ethische Anforderungen der EU-Digitalpolitik zu erfüllen.

Automatisierte Datenqualitätsservices prüfen, bereinigen und annotieren hochgeladene Daten, um aus Rohdaten belastbare Trainingsgrundlagen zu schaffen. Damit werden zentrale Hürden in der industriellen KI-Entwicklung – wie uneinheitliche Standards, fehlende Datenqualität oder Fachkräftemangel – systematisch adressiert. Über sektorspezifische Datenräume werden Daten aus Industrie, Gesundheit, Mobilität und Smart City sicher und standardisiert eingebunden. So werden beispielsweise Produktionsdaten über die Asset Administration Shell (AAS) und Manufacturing-X-Konzepte (MX-Port) integriert, während im Gesundheitswesen föderierte Datenmodelle des Universitätsklinikums Freiburg Anwendung finden.

Die Plattform wird von der KI-Allianz Baden-Württemberg eG in Kooperation mit führenden Industrie- und Forschungspartnern entwickelt und vom Ministerium für Wirtschaft, Arbeit und Tourismus Baden-Württemberg gefördert. Bis 2026 entsteht ein operatives KI-Asset-Katalogsystem, das als Public-Private-Partnership (PPP) betrieben wird und den Marktzugang zu KI-Assets deutlich vereinfacht. In einer zweiten Ausbaustufe ist die Weiterentwicklung zu einem agentenbasierten KI-Wissensmanagementsystem vorgesehen.

„Die systematische Entwicklung und der nachhaltige Betrieb von industriellen KI-Anwendungen erfordern eine KI-Engineering-Methodik und offene Datenökosysteme – zwei Seiten einer Medaille.“

— Dr.-Ing. Thomas Usländer, Projektleiter KI-Datenplattform, Fraunhofer IOSB

- Unternehmen:

Fraunhofer-Institut für Optronik, Systemtechnik und Bildauswertung (IOSB), Fertigungsindustrie - Kontakt:

Dr.-Ing. Thomas Usländer | thomas.uslaender@iosb.fraunhofer.de | Business Developer KI-Engineering, Fraunhofer IOSB

Digitale Infrastruktur für industrielle AI – Edge Compute & AI Plattform

Mit der Nokia Edge Compute- und AI-Plattform stellt Nokia eine skalierbare Infrastruktur bereit, die den Einsatz von KI in industriellen Produktionsumgebungen beschleunigt. Die Lösung verknüpft private 4G/5G-Netze (Nokia Digital Automation Cloud) mit On-Premises-Edge-Computing (MX Industrial Edge, MX Grid, Data Lake) und einem umfangreichen Portfolio industrieller Anwendungen. Ziel ist es, KI dort verfügbar zu machen, wo Daten entstehen – direkt an der Maschine, am Edge oder im Werk.

Die Plattform adressiert zwei zentrale Herausforderungen der industriellen KI: Zum einen das effiziente Sammeln, Übertragen und Trainieren großer Datenmengen, zum anderen die Bereitstellung von Inferenzmodellen in Echtzeit nahe an der Datenquelle, um Latenzen zu minimieren und Entscheidungen unmittelbar zu ermöglichen. Durch orchestrierte Edge- und Cloud-Ressourcen werden Betriebsdaten sicher verarbeitet, und KI-Modelle können vor Ort intelligent reagieren.

Die Nokia Digital Automation Cloud (DAC) bildet dabei das Rückgrat für sichere, deterministische Kommunikation. Das Industrial Devices Portfolio verbindet Maschinen, Sensoren und Menschen in einem geschützten Netzwerk. Ergänzt wird dies durch das Industrial Application Portfolio, das auf der Edge-Infrastruktur läuft und KI-basierte Lösungen für visuelle Qualitätskontrolle, Arbeitssicherheit, videobasierte Situationserkennung und Augmented Reality in Wartung und Schulung bereitstellt.

Im Digital Creativity Lab (DCL) in München können Industriepartner und Forschungseinrichtungen Anwendungen testen, Datenflüsse simulieren und eigene KI-Szenarien entwickeln. Das Partnerökosystem von Nokia ermöglicht so eine schnelle Integration und Skalierung neuer industrieller KI-Anwendungen.

- Unternehmen:

Nokia, Fertigungsindustrie - Kontakt:

Tom Richter | tom.richter@nokia.com | Head of Industrial Verticals, Nokia

Edwin Sutedjo | edwin.sutedjo@nokia.com | Business Development Manager, Nokia

Digital Creativity Lab München | Fabian Schlage | fabian.schlage@nokia.com | Head of Ecosystem Engagement, Nokia

Weitere Informationen zum Thema Manufacturing & Industrie 4.0